Home > Blog > impressão_3d_para_construção_civi

Publicado 03/02/2022

A impressão 3D, também conhecida como manufatura aditiva (GIBSON et al, 2014), é um processo avançado de fabricação que pode produzir peças com geometrias complexas automaticamente, a partir de um desenho 3D assistido por computador (CAD). Ela está sendo aplicada em diversos campos da indústria devido à algumas vantagens: criar protótipos funcionais em tempo razoável, reduzir o tempo entre a criação e a prototipagem, reduzir o esforço e aumentar o impacto do planejamento devido o design iterativo, aumentar o alinhamento organizacional para acelerar a tomada de decisões, reduzir a intervenção humana, minimizar o desperdício de material e interromper a cadeia de suprimentos tradicional, permitindo a produção de produtos mais perto do ponto de uso no momento da necessidade, melhorando o lead time.

Uma aplicação mais recente desta tecnologia, voltada para o ambiente da construção civil pode melhorar as estratégias tradicionais de construção, reduzindo a necessidade de recursos humanos, altos investimentos de capital e fôrmas. O interesse da pesquisa em empregar impressão 3D para construção civil aumentou exponencialmente nos últimos anos, visto que é um setor que tem uma baixa produtividade e tecnologias atrofiadas, quando comparados a outros setores, que têm automatizado e digitalizado seus processos de fabricação (EL-SAYEGH et al, 2020).

Este artigo realiza uma revisão da bibliografia relacionada a manufatura aditiva na construção civil, apontando o estado-da-arte alcançado, a fim de apresentar os aspectos gerais da impressão 3D em concreto/argamassa com foco nas impressoras 3D. Também são apresentadas lacunas no conhecimento para que futuros trabalhos possam reduzir os desafios e as limitações da impressão 3D na construção civil.

Com a revisão dos artigos, informações importantes sobre impressão 3D foram sintetizadas, tais como descrição dos processos, tipos de impressoras, novos métodos, comparações e lacunas. Os principais desafios encontrados, e que podem ser fruto de futuras pesquisas foram a impressão em escalas maiores, desenvolvimento de materiais adequados, ausência de regulamentações, poucos estudos na área de simulação computacional do processo, estudo da integridade estrutural dos elementos impressos e criação de códigos ou softwares para monitoramento em tempo real do processo.

Metodologia da pesquisa

A metodologia de pesquisa para este trabalho foi feita em três etapas: coleta de material, categorização e análise detalhada da literatura.A busca foi feita em três bases de dados - Google Acadêmico, IEEE e Web of Science - e foram utilizados vários conjuntos de termos de busca – “concrete printer gantry mortar”, “3d concrete printer”, “3d delta printer mortar concrete”, “3d hanging printer mortar”, “concrete 3d printer gantry mortar”, “concrete printer gantry mortar” e “contour crafting”.

Metodologia da pesquisa

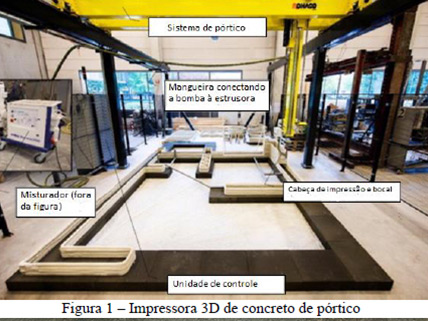

Dentre os modelos de impressoras 3D para a construção civil, o sistema em pórtico e o braço robótico cilíndrico têm se destacado.O modelo de pórtico representa uma expansão da fabricação aditiva para a construção aditiva – em suma, uma impressora 3D gigante (Figura 1). O bico de extrusão do concreto realiza movimentos de translação em qualquer direção definido pelos eixos X, Y e Z nas coordenadas cartesianas. As soluções de pórtico foram desenvolvidas pela primeira vez para a extrusão em concreto em 2001 e, posteriormente, Khoshnevis, da Universidade do Sul da Califórnia, nos EUA, depositou uma patente combinando este tipo de impressora com um material. Esse processo foi chamado “Contour Crafting” (LABONNOTE et al, 2016).

A estrutura de pórtico possui algumas limitações, tais como transporte, instalação e tamanho. Para produzir um componente em larga escala, um sistema de pórtico deve ser maior do que o componente que está sendo construído, gerando várias dificuldades de transporte e instalação. Um outro problema do sistema de pórtico é a deposição ortogonal, que só permite a extrusão de material perpendicular à superfície de construção, limitando a curvatura para o plano horizontal (CAMACHO et al, 2018).

Outra limitação é com relação a fabricação de estruturas de canto afiado. Para resolver parte desse problema, um grau extra liberdade é adicionado, fazendo com que a cabeça da impressora gire em torno do eixo Z. Assim, quando a cabeça mudar de direção de um movimento retilíneo, o bico gira, evitando que o filamento fique torcido. Além desse movimento da cabeça da impressora, é necessário um bom sistema de controle, para garantir a geração de trajetórias suaves quando o robô se aproxima de configurações singulares (EL-SAYEGH et al, 2020).

Outra impressora 3D de concreto muito utilizada é a de sistemas de robôs articulados, que consiste de um braço robótico (Figura 2). Requerem menos espaço do que os sistemas de pórtico e podem ser montados em uma plataforma transportável, facilitando a montagem nos locais de construção. No entanto, elas possuem uma limitação de espaço de trabalho, em comparação com os pórticos, pois seu alcance é limitado pelos altos momentos gerados na base quando o braço do robô atinge sua extensão máxima. Esse sistema é chamado de robô cilíndrico, em que a primeira articulação corresponde a translação vertical, a segunda articulação corresponde a rotação e a terceira corresponde a uma translação telescópica (EL-SAYEGH et al, 2020).

Os braços robóticos fazem caminhos circulares com maior facilidade, porém, os cantos afiados continuam sendo uma limitação. Para estruturas mais complexas, mais de três graus de liberdade são necessários. Mas para uma impressão camada por camada, quatro graus de liberdade já são suficientes, em que o quarto grau se refere a rotação da cabeça em torno do eixo vertical (EL-SAYEGH et al, 2020). Além da extrusão de materiais, os braços robóticos podem executar tarefas auxiliares relacionadas a construção, como pintura, atividades de acabamento e montagens (LABONNOTE et al, 2016).

Quando o braço robótico é montado em uma estrutura móvel, a escala da impressão pode ser aumentada consideravelmente, sem precisar de uma impressora 3D de grandes dimensões (Figura 3). Quando se utiliza um grupo de robôs móveis, e escala e velocidade de impressão podem aumentar ainda mais. Os Minibuilders apresentam uma abordagem alternativa para impressão 3D em concreto, com a utilização de três robôs. O primeiro imprime a base, seguindo um caminho marcado. O segundo imprime camadas adicionais de concreto e o terceiro usa ventosas e ar pressurizado para imprimir verticalmente, reforçando a estrutura previamente impressa (ZHANG et al, 2018).

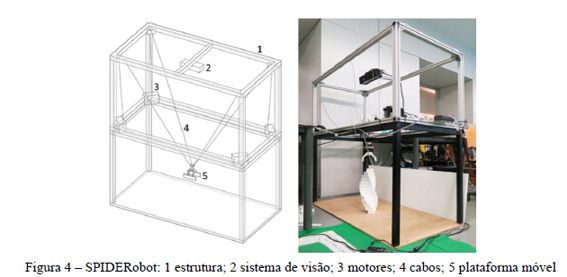

A fim de se aumentar a área de impressão, robôs acionados por cabos fornecem novas soluções para a manufatura aditiva para a construção civil (Figura 4). Um robô acionado por cabos é essencialmente um conjunto de pelo menos seis cabos, enrolados dentro e fora por guinchos, que conectam um quadro e uma plataforma. Com a definição do comprimento dos cabos de uma maneira síncrona, a carga pode ser movida dentro de um quadro, com controle e estabilidade em todos os seis graus de liberdade. Na construção civil, eles podem ser utilizados para impressão 3D em concreto, assentamento de tijolos e outras montagens (IZARD et al, 2017).

Quando comparados com outros sistemas robóticos de construção, os robôs de cabos são mais baratos e fácil de transportar, montar e desmontar no local. Além disso, a configuração da estrutura baseada em cabos, permite uma maior área de impressão. Ao contrário dos robôs voadores, eles podem transportar cargas maiores e trabalhar continuamente por meio do fornecimento constante de energia, evitando o uso de baterias. Apesar dessas vantagens, a quantidade e movimentos dos cabos podem causar interferência no espaço de trabalho e sua força na direção descendente é limitada. Outra dificuldade é o controle da precisão devido as forças de tensão e elasticidade dos cabos (SOUZA et al, 2016). A figura 9 ilustra o sistema robótico proposta por Souza et al. (2016).

Baseado na literatura, a maior limitação do sistema de impressão é a falta de escalabilidade. O pórtico e o robô suspenso por cabos tem a limitação de sua estrutura. Aumentando seu tamanho, não se resolve o problema, pois o quão alto deve ser uma estrutura para permitir a construção de um arranha céu? (LABONNOTE et al, 2016). O pórtico e o braço robótico estacionário requerem uma estrutura externa maciça para suportar o bico de impressão. O braço robótico móvel pode aumentar a área de trabalho, mas um único bico de impressão ainda limita a eficiência do equipamento. Os Minibuilders requerem uma estrutura de proteção para escalar e, portanto, tem aplicação limitada, pois deve aguardar o concreto impresso adquirir resistência suficiente para poder realizar o trabalho (ZHANG et al, 2018).

Outro desafio são os possíveis efeitos de escala quando métodos desenvolvidos e testados em pequena escala são aplicados em grande escala. Diversos estudos já aplicaram, com sucesso, essa tecnologia em pequena escala, mas ao produzir componentes em larga escala, a estrutura pode comportar-se de maneira diferente enquanto ele estiver em construção ou em seu estado final. Para aplicações estruturais, é necessário trabalho para melhorar o desempenho da ligação intercamadas ou fornecer reforço de camada cruzada para aumentar a resistência as forças que atuam através das camadas (CAMACHO et al, 2018).

A solução existente que é talvez a mais facilmente adaptável para a construção aditiva a curto prazo é o uso de braços robóticos polivalentes, principalmente porque eles combinam as vantagens de tamanho limitado e a maturidade da tecnologia. Eles também abrem o campo da construção aditiva para novos métodos de unir materiais. Material pode ter um conceito bem abrangente. Assim, se tijolos podem ser considerados como materiais, a montagem automatizada de tijolos baseado em um modelo digital é teoricamente relevante para a construção aditiva (LABONNOTE et al, 2016). Os braços robóticos polivalentes podem, então, ser bastante úteis para a impressão de concreto e para recursos de montagem na construção civil.

EL-Sayegh et al. (2020) concluiu que as duas impressoras mais utilizadas são as de pórtico e braços robóticos. A principal diferença entre elas é o tamanho do espaço de trabalho. Os braços robóticos geralmente não alcançam mais de três metros, limitando o tamanho dos objetos impressos. Imprimir uma casa inteira com essa tecnologia talvez não seria possível devido a essa limitação. Assim, duas soluções são propostas: imprimir seções do edifício e depois realizar a montagem e mover o braço robótico ao redor da construção para construir as diferentes partes do edifício. Essas soluções colocam algumas limitações na forma e tamanho do edifício impresso. Uma impressora de pórtico pode estender o alcance de impressão, e uma casa completa pode ser impressa continuamente, sem a necessidade de mover a impressora. Algumas empresas afirmam que, usando um robô de pórtico, um edifício completo de dois andares 12 x 27 x 9 metros podem ser impressos, sem a necessidade de mover a impressora.

Comprovando a conclusão de EL-Sayegh et al. (2020), de que as duas impressoras mais utilizadas são as de pórtico e braço robótico, algumas impressoras 3D de concreto comercializadas. Essas empresas foram encontradas através de uma pesquisa na base de dados do Google, utilizando o termo “3D concrete printer”. A Tabela 1 organiza os dados pelo nome da empresa, tipo de impressora, fonte e país onde a empresa está localizada. Das nove empresas selecionadas, seis fabricam impressoras do tipo pórtico e três do tipo braço robótico. Cinco delas se localizam nos EUA enquanto as outras estão na Europa, na Dinamarca, Itália, França e Holanda. Teixeira (2018) apresenta alguns trabalhos realizados por universidades, em que todos utilizam ou impressoras 3D de concreto de pórtico ou braço robótico.

Vantagens da impressão 3D para construção civil

Ford et al. (2020) listou uma série de vantagens do uso da manufatura aditiva, tais como possibilidade de construir geometrias complexas, redução de custo e tempo, redução de tempo entre o design e a fabricação, redução da geração de lixos e rejeitos, flexibilidade da fabricação make to order, melhorar a eficiência dos materiais através da reciclagem, dentre outros.Masera et al. (2020) comenta das fases do processo de implantação da manufatura aditiva para a construção civil. O primeiro passo foi a difusão de impressoras 3D em escritórios de engenharia e arquitetura, permitindo a realização imediata de modelos de esboço diretamente de arquivo de conceito 3D. Além disso, os softwares BIM e de modelagem de forma livre permitem projetar diretamente em um ambiente tridimensional. Dessa forma, em breve será possível ter continuidade e maior controle sobre todas as fases do projeto, desde a concepção até a produção de componentes do edifício. Isso simplificará a produção industrial de formas complexas não convencionais, permitindo uma crescente personalização de produtos na indústria da construção.

A impressão 3D de concreto definitivamente mostra um alto potencial, mas a melhor maneira de se beneficiar dela ainda precisa ser explorada pela indústria. Os potenciais podem ser classificados em três níveis hierárquicos de tamanho. O maior nível é a impressão 3D in situ de edifícios inteiros. Atualmente, as iniciativas nessa direção ainda estão limitadas apenas a moradias de baixo custo, pois a qualidade ainda não pode competir com as estruturas de concreto tradicionais. Além disso, a segurança também ainda é uma questão a ser garantida. O segundo nível pode ser elementos estruturais pré-fabricados, empilhados juntos no local ou componentes únicos impressos em um edifício mais tradicional, como por exemplo fachadas. O nível mais baixo é usar a impressora em combinação com a pré-fabricação tradicional e apenas ajustar os elementos pré-fabricados para torna-los mais personalizados até certo ponto (SALET et al, 2018).

Autores: Eng. Civil Caio Mello Dias e Eng. Civil e Eng. Computação Marcelo Duarte Campos

👉 ASSEAG e Crea/SP, sempre preocupada na valorização da categoria.

ENTRE EM CONTATO

ENDEREÇO

Rua Guadelino Fanganiello, 03 Guarulhos | SP

TELEFONES

11 2456-4000

11 2456-4229

CONTATO

asseag@asseag.com.br

LOCALIZAÇÃO

© Desenvolvido por MídiaKitCom® Comunicação